制造业里有个常见难题:产品越做越复杂 —— 小到电路板上的微小孔,大到新能源汽车的电机线圈,既要保证微米级精度,又要应对 “今天测箱体、明天测齿轮” 的多品类需求。传统检测设备要么 “一台只够测一类”,多买几台成本太高;要么 “精度够了但灵活度差”,遇到复杂工件就 “伸不进去、测不准”。

而兰州蔡司三坐标靠一项核心技术,把 “多设备功能” 装进一台机器里 —— 这就是 ZEISS MASS 技术(Multi Application Sensor System,多应用传感器系统)。它让一台三坐标能同时兼容多种测量传感器,既能测硬壳箱体,也能测软质薄片,既快又准还省钱,完美踩中 “经济、高效、精准” 的检测需求。

一、MASS 技术:给三坐标装 “接口”,一台顶多台

MASS 技术的核心,是打破 “一种传感器对应一台设备” 的局限 —— 通过标准化兼容设计,让一台蔡司三坐标能自由搭配 “接触式 + 非接触式” 两大类传感器,覆盖从 “硬到软、从大到小、从简单到复杂” 的几乎所有检测场景。

目前蔡司传感器家族已经形成 “全场景覆盖”:

接触式传感器:适合高精度硬体检测,代表型号有 ZEISS VAST gold(全能型,适配常规工件)、VAST gold XT(高精度增强型)、RDS XXT(多角度灵活型),能直接接触工件表面,测准孔径、形位公差等关键参数;

非接触式传感器:适合软质、微小或怕刮伤的工件,包括 DotScan(点扫描型,测复杂曲面)、LineScan(线扫描型,快速采点云)、ViScan(类 2D 投影型,测微小尺寸),不用碰工件就能完成检测,避免损伤。

简单说,有了 MASS 技术,不用再为 “测软件买一台、测大件再买一台” 花钱 —— 一台三坐标,换个传感器就能切换场景,设备投入直接省一半以上。

二、传感器怎么换?3 步搞定,比换手机壳还简单

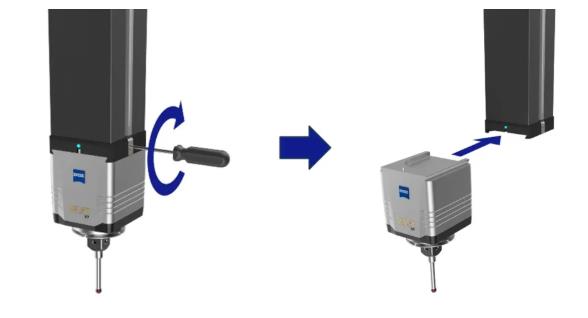

传统检测设备换传感器,往往要拆螺丝、调参数,动辄半小时起步。而蔡司靠 “燕尾槽连接机构”,把更换过程压缩到 “分钟级”:

取下当前传感器:松开固定螺栓,从燕尾槽中直接拔出;

装新传感器:把目标传感器对准燕尾槽推入,轻轻卡紧;

锁紧固定:拧上螺栓完成固定,设备自动识别传感器型号,不用手动调参数。

比如检测完箱体件(用 VAST gold 接触式),要换测软质薄片(用 ViScan 非接触式),5 分钟内就能切换完成,不用等工程师上门调试,生产线不用停工等检测。

三、6 大实际场景:看蔡司三坐标怎么 “一器多用”

不同工件的检测痛点不同,蔡司靠 “传感器 + 软件模块” 组合,精准解决每个场景的难题:

01 箱体件检测:深孔、内壁 “够得着,测得准”

痛点:箱体件有很多深孔、内壁,传统传感器要么探针太短伸不进去,要么承重不够晃得不准;

解决方案:ZEISS VAST gold 接触式传感器;

优势:更大承重 600g(能装更粗的探针)、探针最长达 800mm(能探深孔),面对箱体件 “藏得深” 的位置,既能伸进去,又能稳住精度,检测效率比传统设备提升 30%。

02 多角度复杂工件:不用翻工件,传感器 “自己转方向”

痛点:比如异形曲面件,要测正面、侧面、斜面,翻工件容易碰伤,还会引入误差;

解决方案:ZEISS RDS XXT(接触式)+ DotScan(非接触式)组合;

优势:RDS 测座能 360° 灵活转角度,配合 DotScan 非接触扫描,不用动工件,传感器 “多角度找工件”,既能测硬面,也能测怕刮伤的软面,检测灵活性直接拉满。

03 齿轮检测:不用买专用设备,开个模块就够了

痛点:齿轮要测齿形、齿向、齿距,传统要专门买齿轮检测仪,成本高;

解决方案:基础三坐标 + ZEISS GEAR Pro 软件模块;

优势:不用额外添设备,开通模块后,用接触式传感器就能按国标完成齿轮全参数检测,数据直接生成报告,小厂也能低成本实现专业齿轮检测。

04 叶片检测:曲面偏差 “一眼看明白”

痛点:涡轮叶片的前缘、后缘是复杂曲面,要测更大 / 最小偏差,传统靠人工比对,效率低;

解决方案:基础三坐标 + 叶片检测模块,搭配 DotScan 非接触传感器;

优势:传感器扫一遍曲面,数据自动和设计模型比对,前缘、叶盆、叶背的偏差值直接标出,不用人工计算,检测效率提升 50%,还能避免人为误差。

05 微小尺寸测量:软质、 tiny 件 “不碰也能测准”

痛点:金属薄片、橡胶件、电路板微小孔,一碰就变形,传统接触式传感器 “一压就不准”;

解决方案:ZEISS ViScan 非接触式传感器(类 2D 投影仪原理);

优势:靠光学成像测尺寸,不用接触工件,哪怕是 0.1mm 的微小孔、0.05mm 厚的薄片,也能测准,避免软质件变形问题。

06 电机线圈检测:海量点云 “快扫快算”

痛点:电机线圈是复杂绕组结构,要测整体形状偏差,需要采集大量点云数据,传统传感器扫一遍要几小时;

解决方案:ZEISS LineScan 非接触式传感器;

优势:线扫描模式能 “一扫一片”,短时间内采集几十万甚至上百万个点,精准还原线圈形状,原本 3 小时的检测,现在 1 小时就能完成,还能自动比对设计模型找偏差。

总结:MASS 技术不止 “省设备”,更帮制造业 “灵活应对变化”

现在制造业的核心需求,早已不是 “能测准”,而是 “既能测准,又能快速应对多品类、多批次订单”。蔡司三坐标的 MASS 技术,刚好踩中这个需求 ——

它靠 “多传感器兼容”,让一台设备覆盖从硬到软、从大到小的检测场景,直接降低设备采购成本;靠 “快速换传感器”,减少生产线等待时间;再搭配专属软件模块,连齿轮、叶片这类 “专用检测需求” 都能满足。

简单说,蔡司三坐标不只是 “检测工具”,更像制造业的 “灵活检测搭档”—— 不管产品怎么变,它都能快速调整方案,既保精度,又降成本,这正是现代制造业最需要的 “检测底气”。